LS2, LA GRAN FAMILIA SIGUE CRECIENDO

La marca LS2 nace en el 2007 como el claro propósito de convertirse en marca líder y referencia mundial en su sector. Los más de 30 años de experiencia en su empresa madre, MHR, han contribuido a su rápido crecimiento.

LS2 cubre todas las necesidades que demandan los amantes del mundo de las dos ruedas, desde cascos hasta sus complementos (chaquetas, guantes, pantalones, botas, gafas). Distribuida en más de 125 países, siendo líder del mercado en muchos de ellos, LS2 es sin duda la marca de mayor crecimiento en su sector: una gran demostración del amor y la confianza por parte de los consumidores de motos.

PILARES DE NUESTRA MARCA

Todo ha sido posible gracias a 5 pilares fundamentales de la marca

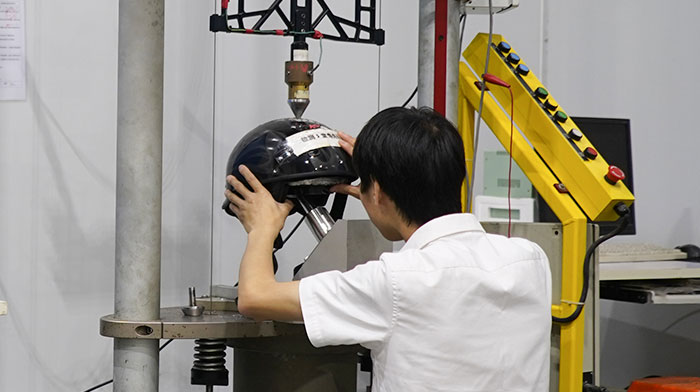

SEGURIDAD

Nuestra prioridad número 1. Nos comprometimos siempre ofrecer la máxima protección a nuestros consumidores.

CALIDAD

Sólo usamos materiales de excelente calidad y nos aseguramos de que nuestros productos cumplan o excedan todos los estándares de prueba y normativas requeridas internacionalmente.

INNOVACIÓN

Invertimos constantemente en I+D para desarrollar nuevas tecnologías, que nos ayuden a mejorar nuestros productos y estar siempre un paso adelante.

DISEÑO

Estamos siempre en la búsqueda de diseños atractivos y novedosos, lo más afines a nuestros consumidores, sin perjudicar la seguridad y calidad.

PASIÓN POR LAS CARRERAS

Pasión por las carreras: nos destaca una gran pasión del mundo de la competición, compartiendo los sentimientos y las emociones de todos los apasionados de las dos ruedas. Por esta razón, LS2 apadrina varios pilotos en las diferentes categorías (Dakar, SBK, moto2, moto3…).

MATERIALES

Nos aseguramos de utilizar y desarrollar los mejores materiales para brindar la seguridad y calidad que nuestro público se merece.

CARBONO (FIBRA DE CARBONO)

La Fibra de Carbono es un material muy utilizado en la industria aeronáutica y por supuesto en el competitivo mundo de la Fórmula 1 y MotoGP. Tiene una excelente resistencia y es extremadamente ligero.

LS2 utiliza múltiples capas de fibra de carbono para lograr una calota muy ligera y resistente para que absorba los impactos de la manera más eficiente y segura.

HPFC (HIGH PERFORMANCE FIBRE COMPOSITE / COMPUESTO DE FIBRA DE ALTO RENDIMIENTO)

El HPFC es una mezcla de fibras preimpregnadas con una resistente resina, ultraligera y rígida que absorbe el impacto y dispersa la energía.

KPA (KINETIC POLYMER ALLOY / ALEACIÓN DE POLÍMERO CINÉTICO)

Una combinación patentada de policarbonato, termoplásticos y materiales adicionales formulados específicamente por LS2.

El KPA ofrece un peso ultraligero y una alta resistencia a la penetración, con cierta flexibilidad y gran dispersión de energía. Esta fórmula especial cumple con los requisitos de ECE 22.06 y DOT.

HPTT (HIGH PRESSURE THERMOPLASTIC TECHNOLOGY / TECNOLOGÍA TERMOPLÁSTICA DE ALTA PRESIÓN)

Es un proceso exclusivo desarrollado por nuestros ingenieros donde se inyecta una mezcla especial de ABS (un plástico muy resistente al impacto) en moldes de alta precisión.